Bagaimana Cara Meningkatkan Akurasi Pengukiran Pemotong Laser Makerspace?

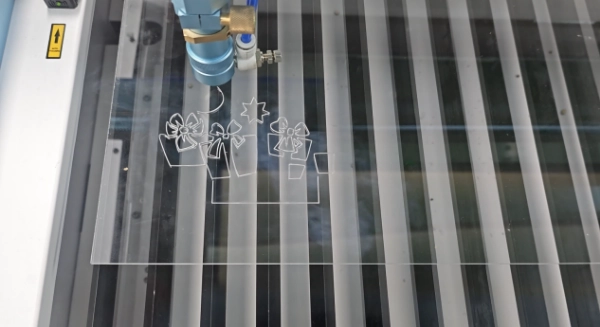

Pemotong laser adalah alat penting di ruang pembuat, menawarkan pemotongan dan pengukiran presisi pada berbagai bahan seperti kayu, akrilik, kulit, dan banyak lagi. Dalam postingan blog ini, sebagai pemasok pengukir pemotong laser, Good-Laser akan berbagi cara meningkatkan akurasi pengukiran pemotong laser ruang pembuat untuk memastikan produk berkualitas tinggi.

1. Optimalkan Fokus Laser dan Ukuran Titik

Mencapai titik fokus yang tajam sangat penting untuk pengukiran yang presisi. Ukuran titik laser (area terkecil di mana laser dapat difokuskan) berdampak langsung pada resolusi dan ketajaman desain yang diukir. Ikuti langkah-langkah berikut untuk memastikan fokus yang tepat:

- Kalibrasi ketinggian sumbu Z: Banyak pemotong laser memiliki tempat tidur yang dapat disesuaikan atau fitur fokus otomatis. Gunakan jarak fokus yang direkomendasikan pabrikan antara kepala laser dan material. Jika tersedia, gunakan uji ramp: letakkan material pada sudut miring dan ukir dalam garis lurus. Bagian garis yang paling tajam menunjukkan titik fokus optimal.

- Penyetelan Ukuran Spot: Untuk detail yang lebih halus, gunakan lensa dengan panjang fokus lebih kecil (misalnya lensa 1,5 inci). Panjang fokus yang lebih pendek menghasilkan titik yang lebih rapat, ideal untuk pengukiran halus, namun mengurangi kedalaman fokus.

- Membersihkan Optik: Debu atau residu pada kaca spion dan lensa dapat menyebarkan sinar laser sehingga mengurangi presisi. Bersihkan optik secara teratur dengan tisu lensa berbahan dasar alkohol untuk memastikan kejernihan sinar.

2. Kontrol Pengaturan Daya dan Kecepatan Laser

Keseimbangan antara kekuatan dan kecepatan menentukan kedalaman dan kualitas sebuah ukiran. Pengaturan yang salah dapat menyebabkan panas berlebih, hangus, atau garis tidak rata. Menyesuaikan pengaturan ini berdasarkan material dan efek yang diinginkan sangatlah penting.

- Gunakan Kotak Uji: Untuk setiap material, ukir kotak dengan nilai daya dan kecepatan yang bervariasi untuk mengidentifikasi kombinasi optimal. Bahan seperti kayu lapis memerlukan daya yang lebih rendah agar tidak terbakar, sedangkan akrilik membutuhkan daya yang lebih tinggi untuk ukiran yang lebih dalam.

- Modulasi Frekuensi: Untuk laser CO₂, kontrol frekuensi pulsa (diukur dalam Hz). Frekuensi yang lebih rendah (misalnya 300 Hz) menghasilkan garis yang lebih bersih pada kayu, sedangkan frekuensi yang lebih tinggi (misalnya 1000 Hz) menghasilkan permukaan yang lebih halus pada akrilik.

- Stabilitas Daya: Tabung laser kehilangan efisiensi seiring waktu. Untuk menjaga presisi, ukur daya keluaran secara berkala dengan pengukur daya laser dan kalibrasi ulang pengaturannya.

3. Minimalkan Pergeseran Balok dan Masalah Mekanis

Akurasi laser bergantung pada ketepatan mekanis sistem gantry yang menggerakkan kepala laser. Seiring waktu, komponen dapat kendor atau aus, sehingga menyebabkan penyimpangan atau ketidaksejajaran. Perawatan rutin memastikan kinerja yang konsisten.

- Gantry Alignment: Periksa kesejajaran sumbu X dan Y untuk memastikan kepala laser bergerak tegak lurus sempurna. Gunakan penggaris persegi atau persegi masinis untuk memverifikasi kesejajaran dan sesuaikan ketegangan sabuk jika diperlukan.

- Penyelarasan Cermin: Banyak pemotong laser CO₂ menggunakan beberapa cermin untuk mengarahkan sinar ke area kerja. Cermin yang tidak sejajar dapat menyebabkan sinarnya tidak tepat di tengah atau kehilangan fokus. Gunakan jig penyelaras atau kertas target untuk mengatur cermin sehingga jalur sinar berada di tengah dengan sempurna pada setiap tahap.

- Lumasi Rel dan Bantalan: Debu dan serpihan dapat menyebabkan gesekan pada rel linier sehingga mengurangi presisi. Bersihkan dan lumasi rel secara berkala dengan pelumas tidak berminyak, seperti PTFE atau semprotan berbahan silikon.

4. Gunakan Pengaturan Resolusi Lebih Tinggi (DPI)

Resolusi ukiran diukur dalam titik per inci (DPI). DPI yang lebih tinggi menghasilkan detail yang lebih halus dengan mengemas lebih banyak titik di area tertentu namun dapat meningkatkan waktu pemrosesan. Namun, tidak semua material mendapat manfaat dari pengaturan DPI yang sangat tinggi.

- Pilih DPI Berdasarkan Bahan: Gunakan 300 - 500 DPI untuk kayu, karena pengaturan yang lebih tinggi dapat menyebabkan terbakar berlebihan. Untuk akrilik, DPI yang lebih tinggi (misalnya 600 - 1000 DPI) dapat menghasilkan permukaan akhir yang halus.

- Menyeimbangkan Kecepatan dengan Resolusi: Menjalankan pemotong laser pada DPI yang sangat tinggi dengan kecepatan tinggi dapat mengurangi presisi karena getaran mekanis. Jika diperlukan DPI yang lebih tinggi, pertimbangkan untuk menurunkan kecepatan untuk menghindari langkah yang dilewati.

5. Pastikan Penempatan Material yang Konsisten dengan Jig

Bahkan perubahan kecil dalam penempatan material dapat menyebabkan kesalahan pengukiran, terutama untuk proyek multi-langkah. Jig pemosisian memastikan keselarasan yang konsisten di berbagai operasi.

- Buat Jig Kustom: Potong templat di karton atau kayu lapis yang menahan material dengan aman di tempatnya. Jig ini dapat digunakan kembali untuk pengukiran batch.

- Gunakan Tempat Tidur Sarang Lebah atau Meja Pin: Sistem ini mencegah bahan melengkung atau bergerak selama pengukiran. Struktur sarang lebah juga mengurangi pantulan ke belakang, sehingga meningkatkan kualitas ukiran pada bahan reflektif seperti akrilik.

6. Kelola Sistem Suhu dan Ventilasi

Variasi suhu dan ventilasi yang buruk dapat mempengaruhi kualitas ukiran, terutama pada bahan halus seperti kayu dan kain.

- Kontrol Suhu Sekitar: Tabung laser sensitif terhadap perubahan suhu. Pastikan suhu ruangan tetap dalam kisaran yang disarankan (biasanya 20 - 25°C atau 68 - 77°F) untuk menjaga keluaran sinar tetap stabil.

- Ventilasi dan Bantuan Udara: Ventilasi yang baik mencegah asap mengganggu sinar laser. Gunakan bantuan udara (kompresor udara kecil) untuk menghilangkan asap dari area pengukiran, sehingga mengurangi risiko gosong dan meningkatkan kejernihan detail.

7. Kalibrasi Perangkat Lunak dan Persiapan File

Bahkan dengan perangkat keras yang presisi, pengaturan perangkat lunak yang buruk dapat mengganggu keakuratan pengukiran. Pastikan perangkat lunak pemotong laser dikalibrasi dengan benar.

- Optimalkan File Vektor dan Raster: Pastikan jalur vektor tertutup dan bebas dari garis yang tumpang tindih. Untuk ukiran raster, gunakan metode dithering (misalnya Floyd - Steinberg) untuk membuat gradien yang lebih halus.

- Benar untuk Kerf: Kerf (lebar potongan laser) dapat berdampak pada kecocokan saat mengukir atau memotong komponen presisi. Kompensasi garitan dalam file desain dengan mengimbangi jalur untuk memperhitungkan pemindahan material.

- Periksa Pembaruan Perangkat Lunak: Perbarui perangkat lunak kontrol laser dan firmware secara berkala untuk memastikan kompatibilitas dengan material baru dan algoritma pengukiran yang ditingkatkan.

8. Pantau dan Ukur Keluaran dengan Pola Uji

Hasil yang akurat bergantung pada verifikasi rutin kinerja pemotong laser dengan pola pengujian standar.

- Mengukir Pola Kalibrasi: Gunakan pola pengujian seperti kisi, garis, dan lingkaran untuk menilai keselarasan dan resolusi laser. Bandingkan keluaran dengan pengukuran yang diketahui untuk menemukan penyimpangan.

- Gunakan Dial Indicator untuk Meratakan Tempat Tidur: Jika pemotong laser Anda memiliki tempat tidur yang dapat digerakkan, gunakan indikator dial untuk memastikan tempat tidur tersebut rata di seluruh area kerja, sehingga mencegah inkonsistensi fokus.

Kesimpulan

Meningkatkan akurasi pengukiran pemotong laser ruang pembuat memerlukan perpaduan penyesuaian mekanis, optik, dan perangkat lunak. Perawatan rutin - seperti penyelarasan cermin, perataan tempat tidur, dan pembersihan optik - memastikan kinerja yang konsisten. Selain itu, menyempurnakan pengaturan daya, menggunakan jig pemosisian, dan mengelola kondisi lingkungan membantu menghasilkan ukiran yang detail dan berkualitas tinggi. Dengan menerapkan strategi ini, ruang pembuat dapat meningkatkan presisi pemotong lasernya, sehingga memberikan hasil yang dapat diandalkan bagi semua pengguna.

id

id